Motorenhersteller

VDE 530

Drehstrommotor

No.

IEC

Spannung

Frequenz

Elektromotor | ||||||||||||

Drehstrommotor |

Gleichstrommotor |

|||||||||||

DC-Motor |

DC-Motor |

|||||||||||

Asynchronmotor |

Asynchronmotor |

|||||||||||

Welcher Motorentyp die bessere Wahl ist, hängt vom Betriebsbereich ab, in dem der Motor überwiegend betrieben wird. Permanente Synchronmotoren (PSM) sind bei niedrigen Drehzahlen und geringem Drehmoment deutlich effizienter ist als der schaltbare Reluktanzmotor (SRM) oder die Asynchronmaschinen (ASM). Beim Schleichen und Rangieren ist der PSM vom Vorteil. Im hohen Drehzahlbereich dominieren SRM, IPMSM und ASM-Antriebe. Bei Betriebsweise über den gesamten Drehzahlbereich fallen die Abweichungen trotz signifikanter Unterschiede allerdings gering aus. |

Elektromotor | ASM (Al) | ASM (Cu) | PSM | IPMSM | FSM | SRM |

Momentendichte | +/- | +/- | ++ | ++ | ++ | + |

Wirkungsgrad | - | +/- | ++ | ++ | + | +/- |

Masse | + | + | ++ | ++ | ++ | + |

Stand der Technik | ++ | ++ | + | + | + | +/- |

Wechselrichter | + | + | +/- | - | +/- | - |

Motorkosten | + | +/- | +/- | +/- | +/- | + |

Systemkosten | +/- | +/- | +/- | +/- | + | - |

Geräuschentwicklung | + | + | ++ | + | +/- | - |

Der Drehstrom-Asynchronmotor ist der am meisten eingesetzte Antriebsmotor. Die Wirkungsweise basiert auf einem sogenannten Drehfeld, das von 120° versetzten dreiphasigen Wechselstrom (=Drehstrom) gespeist wird.

Das Drehfeld, dessen Wicklungen stets am Ständer des Motors angebracht sind (Stator), induziert eine Spannung im Läufer (Rotor). Nachteile: |

|

Motorenhersteller |

VDE 530 |

||||

Drehstrommotor |

No. |

|||||

IEC |

||||||

Spannung |

Frequenz |

|||||

Nach der Ökodesign-Richtlinie sind seit 16. Juni 2011 bei Drehstrommotoren auf oder nahe dem Leistungsschild die Nenneffizienz sowie die Energieeffizienzklasse anzugeben. |

Um einen Elektromotor richtig zu betreiben, sind eine Reihe von Bedingungen einzuhalten. Unter anderem sind dies Spannungsauswahl und Auswahl der Stromart, Netzbelastbarkeit, Anlassverfahren wie auch Wirtschaftlichkeit. Die Auswahl des Motors erfordert neben den elektrischen Anschlussdaten unbedingt die Anforderungen der angetriebenen Arbeitsmaschine zu beachten. Hierzu zählen Einflussfaktoren wie Leistungsbedarf, Drehzahl, Lastmoment, Betriebsart, Schalthäufigkeit, Anlaufart, Aufstellungsort, Betriebslage, Kraftübertragung usw. | ||||||

| ||||||

Um eine Beschädigung des Isoliersystems des Motors zu vermeiden, werden fast alle Motore vor zu hohen Temperaturen geschützt.

Bei der Auswahl des Temperaturschutzes sind die Art des Übertemperaturschutzes, Bauweise und Leistungsaufnahme des Motors zu berücksichtigen.

Der Motorschutz sollte ansprechen auf allmähliche Überlastung, lange Anlaufzeiten, verringerte oder fehlende Kühlung, erhöhte Umgebungstemperatur, häufiges

Ein- und Ausschalten sowie Frequenz- und Spannungsschwankungen. Zudem sollte der Motorschutz einen Temperaturanstieg bei einem blockierten Rotor und bei Phasenausfall

bemerken und den Motor durch Abschaltung schützen. Den Drehstrommotor vor Überlastung bewahren der Leistungsschalter, eine Vorsicherung mit Thermorelais oder der Thermistor,

| ||||||

Treibt ein Motor eine Arbeitsmaschine an, so wird er durch diese belastet. Dem Drehmoment des Motors wirkt das Lastmoment des Antriebs entgegen. Zum sicheren Anlauf ist ein höheres Motordrehmoment gegenüber dem Lastmoment erforderlich, d. h. der Motor benötigt ein Beschleunigungsmoment. Um einen sicheren Betrieb zu gewährleisten, ist das Lastmoment der Arbeitsmaschine in Abhängigkeit von der Motordrehzahl nach der Momentenkennlinie zu berücksichtigen. Übersteigt das Lastmoment das Drehmoment des Motors, so kann entweder ein Hochlauf nicht möglich sein, oder ein Schweranlauf im Bereich des Sattelmomentes erreicht nicht das erforderliche Drehmoment. Beides führt zur thermischen Überlastung des Elektromotor durch eine hohe Stromaufnahme. Um dem Entgegenzuwirken ist der Arbeitsbereich drehzahlbezogen nach der Momentenkennlinie auszuwählen. | ||||||

| |||

|

|

|

|

|

Genaue Werte nur durch Nachmessen am belasteten Motor. | ||||||

| ||||||

Bei Motorschutzschalter mit thermischer Überstromauslösung und magnetischer Kurzschluss-Auslösung sind Vorsicherungen für einen ausreichenden Motorschutz nicht erforderlich. Ausnahme: Der prospektive Kurzschlussstrom an der Einbaustelle des Motorschutzschalters ist größer als 10 kA bei 3 x 220 V oder 6 kA bei 3 x 400 V. | ||||||

Stromaufnahme von Wechselstrom-Motoren | ||||||

Genaue Werte nur durch Nachmessen am belasteten Motor. | ||||||

| ||||||

Bei Motorschutzschalter mit thermischer Überstromauslösung und magnetischer Kurzschluss-Auslösung sind Vorsicherungen für einen ausreichenden Motorschutz nicht erforderlich. Ausnahme: Der prospektive Kurzschlussstrom an der Einbaustelle des Motorschutzschalters ist größer als 10 kA bei 3 x 220 V oder 6 kA bei 3 x 400 V. | ||||||

IEC |

3000/min |

1500/min |

1000/min |

750/min |

||||

56 |

0,09 kW |

0,12 kW |

0,06 kW |

0,09 kW |

|

|

||

63 |

0,18 kW |

0,25 kW |

0,12 kW |

0,18 kW |

|

|

||

71 |

0,37 kW |

0,55 kW |

0,25 kW |

0,37 kW |

|

|

||

80 |

0,75 kW |

1,1 kW |

0,55 kW |

0,75 kW |

0,37 kW |

0,55 kW |

|

|

90 |

1,5 kW |

2,2 kW |

1,1 kW |

1,5 kW |

0,75 kW |

1,1 kW |

|

|

100 |

3 kW |

2,2 kW |

3 kW |

1,5 kW |

0,75 kW |

1,1 kW |

||

112 |

4 kW |

4 kW |

2,2 kW |

1,5 kW |

||||

132S |

5,5 kW |

7,5 kW |

5,5 kW |

3 kW |

2,2 kW |

|||

132M |

|

7,5 kW |

4 kW |

5,5 kW |

3 kW |

|||

160M |

11 kW |

15 kW |

11 kW |

7,5 kW |

4 kW |

5,5 kW |

||

160L |

18,5 kW |

15 kW |

11 kW |

7,5 kW |

||||

180M |

22 kW |

18,5 kW |

|

|

||||

180L |

|

22 kW |

15 kW |

11 kW |

||||

200L |

30 kW |

37 kW |

30 kW |

18,5 kW |

22 kW |

15 kW |

||

225S |

|

37 kW |

|

18,5 kW |

||||

225M |

45 kW |

45 kW |

30 kW |

22 kW |

||||

250M |

55 kW |

55 kW |

37 kW |

30 kW |

||||

280S |

75 kW |

75 kW |

45 kW |

37 kW |

||||

Polzahl |

Drehzahl Synchron 50Hz |

Drehzahl Volllast 50Hz |

Drehzahl Synchron 60Hz |

Drehzahl Volllast 60Hz |

2 |

3000 U/min |

ca. 2900 U/min |

3600 U/min |

ca. 3400 U/min |

4 |

1500 U/min |

ca. 1440 U/min |

1800 U/min |

ca. 1700 U/min |

6 |

1000 U/min |

ca. 960 U/min |

1200 U/min |

ca. 1150 U/min |

8 |

750 U/min |

ca. 720 U/min |

900 U/min |

ca. 800 U/min |

10 |

600 U/min |

ca. 580 U/min |

720 U/min |

ca. 700 U/min |

12 |

500 U/min |

ca. 480 U/min |

600 U/min |

ca. 580 U/min |

16 |

375 U/min |

ca. 360 U/min |

450 U/min |

ca. 430 U/min |

Die S-Klassen dienen der Bemessung und des Betriebsverhalten an elektrisch drehenden Maschinen. Je nach zeitlicher Folge und Dauer der Betriebszustände wird die entsprechende Betriebsart ausgewählt. Die thermische Belastung d. h. die Erwärmung des Motor wird maßgeblich von der jeweiligen Betriebsart bestimmt. Die meist angewendeten Betriebsarten sind Nennbetrieb, Dauerbetrieb, Kurzzeitbetrieb und Aussetzbetrieb. Unter Nennbetrieb versteht man den dauernden oder kurzzeitigen Betrieb mit den jeweiligen Bemessungsdaten. Beim Dauerbetrieb erfolgt die Betriebsdauer mindestens so lang bis der thermische Beharrungszustand erreicht wird. Die Abwärme wird im thermischen Gleichgewicht vollständig an die Umgebung abgegeben. Die Beharrungstemperatur darf die höchstzulässige Betriebstemperatur nach der Wärmeklasse nicht überschreiten. Im Kurzzeitbetrieb erfolgt die Strombelastungsdauer so kurz, dass der thermische Beharrungszustand nicht erreicht wird und die darauffolgende Ruhezeit genügend lang ist, um eine Abkühlung auf die Umgebungstemperatur zu erreichen. Der Aussetzbetrieb betrifft die Betriebsart, bei dem die Strombelastungsdauer so kurz ist, dass der thermische Beharrungszustand nicht erreicht wird, jedoch die nachfolgende Ruhezeit nicht genügend lang ist, um eine Abkühlung auf die Umgebungstemperatur zu erreichen. | |

Kennziffer |

Bedeutung |

S1 |

Dauerbetrieb |

S2 |

Kurzzeitbetrieb |

S3 |

Aussetzbetrieb ohne Einfluss des Anlaufvorganges |

S4 |

Aussetzbetrieb mit Einfluss des Anlaufvorganges |

S5 |

Aussetzbetrieb mit Einfluss des Anlaufvorganges und der elektrischen Bremsung |

S6 |

Durchlaufbetrieb mit Aussetzbelastung |

S7 |

Ununterbrochener Betrieb mit Anlauf und elektrischer Bremsung |

S8 |

Ununterbrochener Betrieb mit periodischer Drehzahländerung |

S9 |

Ununterbrochener Betrieb mit nichtperiodischer Drehzahl- und Momentenänderung |

Die für die Isolation der Wicklungen verwendeten Isolierstoffe sind gemäss EN60034 in Wärmeklassen eingeteilt. Erwärmung und Maximaltemperatur an den heißesten Punkten der Wicklung gemäß Wärmeklassen der Norm IEC 34-1 | ||

|

Erwärmung Delta T |

Maximaltemperatur T max. |

Klasse Y |

50 °C |

90 °C |

Klasse A |

60 °C |

105 °C |

Klasse E |

75 °C |

120 °C |

Klasse B |

80 °C |

130 °C |

Klasse F |

105 °C |

155 °C |

Klasse H |

125 °C |

180 °C |

Berührungs-, Fremdkörper- und Wasserschutz für elektrische Betriebsmittel | ||||||||||||||||

Die erste Kennziffer hinter dem Kennbuchstaben IP kennzeichnet den Schutz gegen das Eindringen von Fremdkörpern und Staub. Die zweite Kennziffer steht für den Schutz gegen das Eindringen von Wasser. Beispielsweise ist bei der Schutzart IP65 vollständiger Berührungsschutz, ein Schutz gegen Eindringen von Staub und der Schutz gegen Strahlwasser aus allen Richtungen gewährleistet. Wird eine Schutzart nicht angegeben, so schreibt man statt der Ziffer den Buchstaben X, z. B. X4. | ||||||||||||||||

1. Kennziffer |

Schutzgrad |

2. Kennziffer |

Schutzgrad | |||||||||||||

0 |

Kein Schutz |

0 |

Kein Schutz | |||||||||||||

1 |

Schutz gegen Eindringen von großen Fremdkörpern d>50mm. Kein Schutz bei absichtlichen Zugang |

1 |

Schutz gegen tropfendes Wasser, das senkrecht fällt (Tropfwasser). | |||||||||||||

2 |

Schutz gegen mittelgroße Fremdkörper, d>12mm, Fernhalten von Fingern o. ä. |

2 |

Schutz gegen schräg fallendes Wasser (Tropfwasser), 15° gegenüber normaler Betriebslage. | |||||||||||||

3 |

Schutz gegen kleine Fremdkörper, d>2,5mm, Fernhalten von Werkzeugen, Drähten u. ä. |

3 |

Schutz gegen Sprühwasser, bis 60° zur Senkrechten. | |||||||||||||

4 |

Schutz gegen kornförmige Fremdkörper, d>1mm, Fernhalten von Werkzeugen, Drähten u. ä. |

4 |

Schutz gegen Spritzwasser aus allen Richtungen. | |||||||||||||

5 |

Schutz gegen Staubablagerungen (staubgeschützt), vollständiger Berührungsschutz. |

5 |

Schutz gegen Strahlwasser aus allen Richtungen. | |||||||||||||

6 |

Schutz gegen Eindringen von Staub (staubdicht), vollständiger Berührungsschutz. |

6 |

Schutz gegen schwere See oder starken Wasserstrahl (Überflutungsschutz). | |||||||||||||

7 |

Schutz gegen Eintauchen in Wasser unter festgesetzten Druck- und Zeitbedingungen. | |||||||||||||||

8 |

Schutz gegen dauerndes Untertauchen in Wasser | |||||||||||||||

Der Leistungsfaktor ist der Quotient aus Wirkleistung P und Scheinleistung S.

Mit dem cos phi werden die durch Blindleistung entstehenden Verluste beschrieben. Ist auf dem Typenschild des Motors

nur der Wirkungsgrad angegeben, errechnet sich der Leistungsfaktor wie folgt: |

Betriebskondensatoren für Drehstrommotoren | ||||

Drehstrommotore können an Wechselstrom betrieben werden, wenn die Strangspannung der Netzspannung angepasst werden kann. Wenn kein Drehstromanschluss vorhanden ist, können Drehstrommotore mit Bemessungsleistung bis etwa 2 kW mit der Steinmetzschaltung betrieben werden. Die erforderliche Kondensatorkapazität ist von der Netzspannung, Netzfrequenz und der Motorleistung abhängig. Im 50Hz-Netz ist bei 230V je kW Motorleistung eine Kapazität von 70 µF und im 400V-Netz je kW Leistung eine Kapazität von 22 µF erforderlich. | ||||

Die nachfolgende Tabelle gibt Auskunft zur richtigen Auswahl des Kondensators. | ||||

Kapazität |

Leistung |

Drehzahl |

Spannung |

Baugröße |

4 µF |

0,12 kW |

2800 U/min |

400 V |

63 |

5 µF |

0,12 kW |

1390 U/min |

400 V |

63 |

6 µF |

0,18 kW |

1390 U/min |

400 V |

63 |

10 µF |

0,3 kW |

2760 U/min |

400 V |

71 |

12 µF |

0,5 kW |

2790 U/min |

400 V |

71 |

12 µF |

0,3 kW |

1380 U/min |

400 V |

71 |

16 µF |

0,55 kW |

1380 U/min |

400 V |

80 |

20 µF |

0,9 kW |

2800 U/min |

400 V |

80 |

30 µF |

1,1 kW |

2740 U/min |

400 V |

90S |

30 µF |

0,9 kW |

1370 U/min |

400 V |

90S |

40 µF |

1,7 kW |

2700 U/min |

400 V |

90L |

40 µF |

1,25 kW |

1380 U/min |

400 V |

90L |

Die Baugrößen für umlaufende elektrische Maschinen werden in DIN EN 60034-7 bzw. in der VDE 0530 Teil 7 beschrieben. Für eine Baugröße kennzeichnend ist die Baulänge und die Achshöhe. Die Bezeichnungen S (short), M (middle) oder L (large) beziehen sich auf die Länge der Motoren. Die in der Baugröße angegebenen Ziffern sind kennzeichnend für die Achshöhe. Dies ist das Maß von der Aufspannebene (bei Fußmotoren) bis zur Wellenmitte in mm. Diese sind verbindlich nach der Normreihe R20 gestuft. Die Normreihe umfasst die Baugrößen 56, 63, 71, 80, 90, 100, 112, 132, 160, 180, 200, 225, 250, 280, 315, usw. |

Bauformen der Drehstrommotoren | |||

Motore mit Fußbefestigung | |||

Abbildung |

Code I |

Code II |

Erklärung |

|

IM B3 |

IM 1001 |

waagrechte Lage, 2 Lagerschilder, mit Füßen |

|

IM B6 |

IM 1051 |

waagrechte Lage, 2 Lagerschilder, mit Füßen, Wandbefestigung |

|

IM B7 |

IM 1061 |

waagrechte Lage, 2 Lagerschilder, mit Füßen, Wandbefestigung |

|

IM B8 |

IM 1071 |

waagrechte Lage, 2 Lagerschilder, mit Füßen, Deckenbefestigung |

|

IM V5 |

IM 1011 |

senkrechte Lage, 2 Lagerschilder, mit Füßen, Wandbefestigung |

|

IM V6 |

IM 1031 |

senkrechte Lage, 2 Lagerschilder, mit Füßen, Wandbefestigung |

Motore mit Flanschbefestigung | |||

Abbildung |

Code I |

Code II |

Erklärung |

|

IM B5 |

IM 3001 |

waagrechte Lage, 2 Lagerschilder, Flanschanbau |

|

IM V1 |

IM 3011 |

senkrechte Lage, ohne Füße, 2 Lagerschilder, Flanschanbau unten |

|

IM V3 |

IM 3031 |

senkrechte Lage, ohne Füße, 2 Lagerschilder, Flanschanbau oben |

|

IM B14 |

IM 3601 |

waagrechte Lage, 2 Lagerschilder, ohne Füße, kein Zugang zum Flansch von der Gehäuseseite |

|

IM V18 |

IM 3611 |

senkrechte Lage, ohne Füße, Flanschanbau unten, kein Zugang zum Flansch von der Gehäuseseite |

|

IM V19 |

IM 3631 |

senkrechte Lage, ohne Füße, Flanschanbau oben ,kein Zugang zum Flansch von der Gehäuseseite |

Motore mit Fuß- und Flanschbefestigung | |||

Abbildung |

Code I |

Code II |

Erklärung |

|

IM B34 |

IM 2101 |

waagrechte Lage, 2 Lagerschilder, Fuß und Flansch, kein Zugang zum Flansch von der Gehäuseseite. |

|

IM B35 |

IM 2001 |

waagrechte Lage, 2 Lagerschilder, Fuß und Flansch |

Abmessungen von Drehstrom-Normmotoren | |||||||

IEC |

Höhe |

Welle |

Wellenlänge |

Nutenstein |

Lochkreis |

Innenflansch |

Außenflansch |

56 |

56 mm |

9 mm |

20 mm |

3 mm |

100 mm |

80 mm |

120 mm |

63 |

63 mm |

11 mm |

23 mm |

4 mm |

115 mm |

95 mm |

140 mm |

71 |

71 mm |

14 mm |

30 mm |

5 mm |

130 mm |

110 mm |

160 mm |

80 |

80 mm |

19 mm |

40 mm |

6 mm |

165 mm |

130 mm |

200 mm |

90 |

90 mm |

24 mm |

50 mm |

8 mm |

165 mm |

130 mm |

200 mm |

100 |

100 mm |

28 mm |

60 mm |

8 mm |

215 mm |

180 mm |

250 mm |

112 |

112 mm |

28 mm |

60 mm |

8 mm |

215 mm |

180 mm |

250 mm |

132 |

132 mm |

38 mm |

80 mm |

10 mm |

265 mm |

230 mm |

300 mm |

160 |

160 mm |

42 mm |

110 mm |

12 mm |

300 mm |

250 mm |

350 mm |

180 |

180 mm |

48 mm |

110 mm |

14 mm |

300 mm |

250 mm |

350 mm |

Effizienzklassen der Drehstrommotoren nach IEC 60034-30:2008 | ||

Ab den 16.Juni 2011 dürfen in Europa nur noch hocheffiziente Normmotore der Klasse IE2 des Leistungsbereich 0,75 kW bis 375 kW in Verkehr gebracht werden. Ab 2015 müssen leistungsstarke Motore ab 7,5 kW die Energieeffizienzklasse IE3 erfüllen oder bei IE2 über variable Motorsteuerung geregelt werden. Ab dem Jahr 2017 sind die Anforderungen nach IE3 dann für alle Normmotore ab 0,75 kW zu erfüllen oder sie werden bei IE2 mit variabler Motorsteuerung geregelt. Ein Umrüsten kann bereits vor den Stichtagen sinnvoll sein. Bei normaler Auslastung amortisiert sich der Einsatz von Motoren der höchsten Effizienzklasse meist nach 2 bis 3 Jahren. | ||

Effizienzklasse |

veraltete Klassen |

Motortyp |

Klasse IE1 |

EFF2 |

Standard |

Klasse IE2 |

EFF1 |

High Efficiency |

Klasse IE3 |

NEMA Premium |

Premium Efficiency |

Klasse IE4 |

|

Super Efficiency |

kW |

IE1 50Hz |

IE2 50Hz |

IE3 50Hz |

kW |

IE1 60Hz |

IE2 60Hz |

IE3 60Hz |

||||||||||||

2 |

4 |

6 |

2 |

4 |

6 |

2 |

4 |

6 |

2 |

4 |

6 |

2 |

4 |

6 |

2 |

4 |

6 |

||

0,75 |

72,1 |

72,1 |

70,0 |

77,4 |

79,6 |

75,9 |

80,7 |

82,5 |

78,9 |

0,75 |

77,0 |

78,0 |

73,0 |

75,5 |

82,5 |

80,0 |

77,0 |

85,5 |

82,5 |

1,1 |

75,0 |

75,0 |

72,9 |

79,6 |

81,4 |

78,1 |

82,7 |

84,1 |

81,0 |

1,1 |

78,5 |

79,0 |

75,0 |

82,5 |

84,0 |

85,0 |

84,0 |

86,5 |

87,5 |

1,5 |

77,2 |

77,2 |

75,2 |

81,3 |

82,8 |

79,8 |

84,2 |

85,3 |

82,5 |

1,5 |

81,0 |

81,5 |

77,0 |

84,0 |

84,0 |

86,5 |

85,5 |

86,5 |

88,5 |

2,2 |

79,7 |

79,7 |

77,7 |

83,2 |

84,3 |

81,8 |

85,9 |

86,7 |

84,3 |

2,2 |

81,5 |

83,0 |

78,5 |

85,5 |

87,5 |

87,5 |

86,5 |

89,5 |

89,5 |

3,0 |

81,5 |

81,5 |

79,7 |

84,6 |

85,5 |

83,3 |

87,1 |

87,7 |

85,6 |

3,7 |

84,5 |

85,0 |

83,5 |

87,5 |

87,5 |

87,5 |

88,5 |

89,5 |

89,5 |

4,0 |

83,1 |

83,1 |

81,4 |

85,8 |

86,6 |

84,6 |

88,1 |

88,6 |

86,8 |

|

|

|

|

|

|

|

|

|

|

5,5 |

84,7 |

84,7 |

83,1 |

87,0 |

87,7 |

86,0 |

89,2 |

89,6 |

88,0 |

5,5 |

86,0 |

87,0 |

85,0 |

88,5 |

89,5 |

89,5 |

89,5 |

91,7 |

91,0 |

7,5 |

86,0 |

86,0 |

84,7 |

88,1 |

88,7 |

87,2 |

90,1 |

90,4 |

89,1 |

7,5 |

87,5 |

87,5 |

86,0 |

89,5 |

89,5 |

89,5 |

90,2 |

91,7 |

91,0 |

11 |

87,6 |

87,6 |

86,4 |

89,4 |

89,8 |

88,7 |

91,2 |

91,4 |

90,3 |

11 |

87,5 |

88,5 |

89,0 |

90,2 |

91,0 |

90,2 |

91,0 |

92,4 |

91,7 |

15 |

88,7 |

88,7 |

87,7 |

90,3 |

90,6 |

89,7 |

91,9 |

92,1 |

91,2 |

15 |

88,5 |

88,5 |

89,5 |

90,2 |

91,0 |

90,2 |

91,0 |

93,0 |

91,7 |

18,5 |

89,3 |

89,3 |

88,6 |

90,9 |

91,2 |

90,4 |

92,4 |

92,6 |

91,7 |

18,5 |

89,5 |

90,5 |

90,2 |

91,0 |

92,4 |

91,7 |

91,7 |

93,6 |

93,0 |

22 |

89,9 |

89,9 |

89,2 |

91,3 |

91,6 |

90,9 |

92,7 |

93,0 |

92,2 |

22 |

89,5 |

91,0 |

91,0 |

91,0 |

92,4 |

91,7 |

91,7 |

93,6 |

93,0 |

30 |

90,7 |

90,7 |

90,2 |

92,0 |

92,3 |

91,7 |

93,3 |

93,6 |

92,9 |

30 |

90,2 |

91,7 |

91,7 |

91,7 |

93,0 |

93,0 |

92,4 |

94,1 |

94,1 |

37 |

91,2 |

91,2 |

90,8 |

92,5 |

92,7 |

92,2 |

93,7 |

93,9 |

93,3 |

37 |

91,5 |

92,4 |

91,7 |

92,4 |

93,0 |

93,0 |

93,0 |

94,5 |

94,1 |

45 |

91,7 |

91,7 |

91,4 |

92,9 |

93,1 |

92,7 |

94,0 |

94,2 |

93,7 |

45 |

91,7 |

93,0 |

91,7 |

93,0 |

93,6 |

93,6 |

93,6 |

95,0 |

94,5 |

55 |

92,1 |

92,1 |

91,9 |

93,2 |

93,5 |

93,1 |

94,3 |

94,6 |

94,1 |

55 |

92,4 |

93,0 |

92,1 |

93,0 |

93,6 |

93,6 |

93,6 |

95,0 |

94,5 |

75 |

92,7 |

92,7 |

92,6 |

93,8 |

94,0 |

93,7 |

94,7 |

95,0 |

94,6 |

75 |

93,0 |

93,2 |

93,0 |

93,6 |

94,5 |

94,1 |

94,1 |

95,4 |

95,0 |

90 |

93,0 |

93,0 |

92,9 |

94,1 |

94,2 |

94,0 |

95,0 |

95,2 |

94,9 |

90 |

93,0 |

93,2 |

93,0 |

94,5 |

94,5 |

94,1 |

95,0 |

95,4 |

95,0 |

110 |

93,3 |

93,3 |

93,3 |

94,3 |

94,5 |

94,3 |

95,2 |

95,4 |

95,1 |

110 |

93,0 |

93,5 |

94,1 |

94,5 |

95,0 |

95,0 |

95,0 |

95,8 |

95,8 |

132 |

93,5 |

93,5 |

93,5 |

94,6 |

94,7 |

94,6 |

95,4 |

95,6 |

95,4 |

|

|

|

|

|

|

|

|

|

|

160 |

93,8 |

93,8 |

93,8 |

94,8 |

94,9 |

94,8 |

95,6 |

95,8 |

95,6 |

150 |

94,1 |

94,5 |

94,1 |

95,0 |

95,0 |

95,0 |

95,4 |

96,2 |

95,8 |

>180 |

94,0 |

94,0 |

94,0 |

95,0 |

95,1 |

95,0 |

95,8 |

96,0 |

95,8 |

>185 |

94,1 |

94,5 |

94,1 |

95,4 |

95,4 |

95,0 |

95,8 |

96,2 |

95,8 |

Einfachster und kostengünstigster Motorstarter für Antriebe an starken Netzen, die hohe Anlaufströme zulassen und wo die

Anwendung ein hohes Anlaufmoment verträgt. Beim Direktstart werden die Statorwicklungen direkt mit dem elektrischen Netz verbunden.

Da hier sofort die volle Netzspannung anliegt, treten besonders hohe Anlaufströme (4- bis 8facher Nennstrom) auf, die störende Spannungsänderungen des Stromnetzes bewirken können.

Um Rückwirkungen zu vermeiden, werden Leistungen ab 5 kW und der Spannungsangabe 400/690V über einen Stern-Dreieck-Anlauf, Softstarter oder Frequenzumformer hochgefahren.

In öffentlichen Niederspannungsnetzen sind die Bestimmungen der Elektroversorgungsunternehmen (EVU) über den Direktanlauf ab Leistungen von 5,5 kW zu beachten.

Sofern ein Direktstart nicht zulässig ist, muss der Motor mit verringerter Spannung gestartet werden. |

Mit einer Stern-Dreieck-Schaltung werden grössere Kurzschlussläufer-Motoren (ab 5kW) wegen des hohen Anzugsstroms bei direkter Einschaltung in Betrieb genommen. Hierzu wird ein in Dreieck-Schaltung arbeitender Motor während des Anlaufs vorübergehend in Sternschaltung betrieben. Hierdurch verringert sich der Anzugsstrom und das Anzugsmoment auf etwa 1/3 des Wertes als bei direkter Inbetriebnahme in Dreieck-Schaltung. Die Stern-Dreieck-Umschaltung kann bei Motoren angewendet werden, deren Ständerwicklung bei der verfügbaren Netzspannung die Dreieck-Schaltung zulässt. Das Umschalten auf Dreieck-Schaltung darf erst dann erfolgen, wenn der Motor bei Stern-Schaltung seine volle Drehzahl erreicht hat. Bei zu früher Umschaltung entsteht ein starker Stromstoß und der Zweck der Umschaltung wird nicht erreicht. Wegen der Verringerung des Anzugsmoment auf 1/3, kann die Stern-Dreieck-Umschaltung zu leichten Anlaufbedingungen, z.B. beim Anlaufen von leerlaufenden Werkzeugmaschinen erfolgen. Sie wird von den EVU bis 11kW (zum Teil auch höher) allgemein zugelassen. Im Stern-Dreieck-Anlauf beträgt der Anlaufstrom max. den zweifachen Motorbemessungsstrom bei einer Anlaufzeit von max. 15 Sekunden (bei Direktanlauf der 6fache Strom bei Anlaufzeit von max. 5 s). Das Motorschutzrelais ist im Strang auf den 0,6fachen Motorbemessungsstrom einzustellen. |

Beim Softstart wir die Spannung in den Motorwicklungen nach dem Dimmerprinzip stufenlos elektronisch verändert. Der Softstarter ermöglicht einen kontinuierlichen und stoßfreien Drehmomentanstieg und kann somit den Anlaufstrom reduzieren. Im Gegensatz zur Stern-Dreieck-Schaltung, bietet der Softstarter beim Hochlauf den Vorteil einer stufenlosen Spannungsanpassung, so dass der bei Stern-Dreieck übliche Umschaltstoß in Strom und Drehmoment entfällt. Diese Anpassung der Spannung geschieht über eine Phasenanschnittsteuerung. Die Motorerwärmung beim Anlaufvorgang ist geringer als bei Direkt- oder Stern-Dreieck-Start. |

Der Drehzahlstarter vereint zum Teil die Vorteile eines Motorstarter mit denen des Frequenzumrichter. Dieser lässt sich handhaben wie ein Motorstarter, bietet jedoch zugleich die Möglichkeit einer variablen Drehzahlregelung. Es ist eine kosteneffiziente und zuverlässige Lösung um die Drehzahl variabel vorzugeben. Das Konzept beinhaltet die Fähigkeit eine generatorische Rückspeisung seitens des Motors zu erkennen und daraufhin die Rampe anzupassen. |

Der Frequenzumrichter (FU) ist ein elektronischer Frequenzwandler von Wechselstrom in einen Wechselstrom mit anderer Frequenz oder Phasenzahl.

Der Umrichter bietet die teuerste, aber auch die beste Lösung zum kontinuierlichen und stufenlosen Anlauf von Drehstrom-Asynchronmotoren.

Die Vorteile des FU sind die stufenlose Anpassung der Drehzahl, die höhere Konstanz der Drehzahl bei Lastschwankungen

sowie die Möglichkeit des direkten Drehrichtungswechsel. Außerdem ermöglicht der integrierte Motorschutz für einen sicheren Betrieb keine zusätzlichen Schutzmaßnahmen. |

Für den Motorschutz gibt es unterschiedliche Varianten. Der sicherungsbehaftete Schutz besteht aus Vorsicherung, Schütz und Überlastrelais. Thermoschalter sind kleine Bimetallschalter, die für viele Auslösetemperaturen lieferbar sind. Thermoschalter sind relativ unempfindlich und daher nicht geeignet rechtzeitig eine Motorblockade zu bemerken. |

Der sicherungslose Motorschutz besteht aus Leistungsschalter und Schütz. Der Leistungsschalter wird zum Schutz vor thermischer Zerstörung der Wicklungen auf den Motornennstrom eingestellt. Außerdem besteht die Möglichkeit des handbetätigten Ein- und Ausschaltens am Motorschutzschalter. Bei Kurzschluss löst der Leistungsschalter unverzögert aus. |

Thermistoren sind temperaturabhängige Halbleiter, die die Motorwicklungen vor Überbeanspruchung infolge zu hoher Wicklungstemperaturen schützen. Für jede Phase der Wicklung wird ein Thermistor in Reihe geschaltet und an ein Thermistorrelais angeschlossen. Steigt der Widerstandswert des Thermistor schnell an, löst das Thermistorrelais zum Schutz des Motors aus. Thermistoren werden vor allem bei Motoren eingesetzt, die an Servomodulen und Frequenzumrichter angeschlossen sind, um den Motor vor einer Überlastung oder unzureichender Kühlung durch den Motorlüfter zu bewahren. |

|

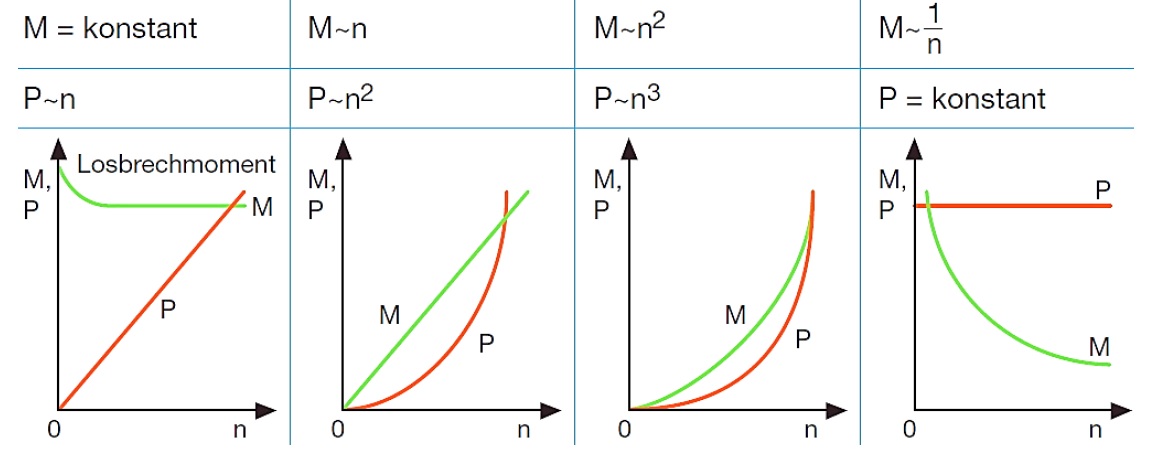

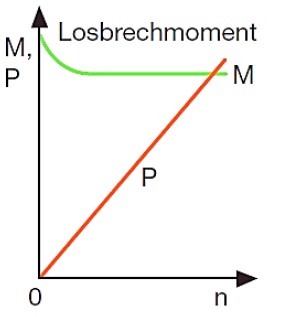

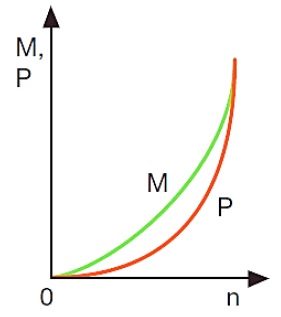

Bei konstantem Drehmoment M ist die Leistung P proportional von der Drehzahl n abhängig. | |||

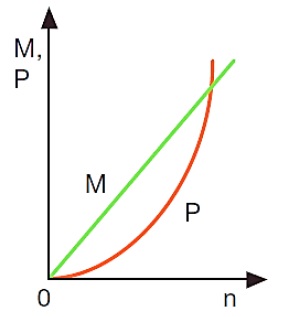

Lastkurve bei proportional steigenden Drehmoment zur Drehzahländerung | ||||

|

Das Drehmoment steigt proportional zur Drehzahl | |||

Lastkurve bei quadratisch steigenden Drehmoment bei proportionaler Drehzahländerung | ||||

|

Bei quadratisch ansteigendem Drehmoment M steigt die Leistung P mit der dritten Potenz der Drehzahl n | |||

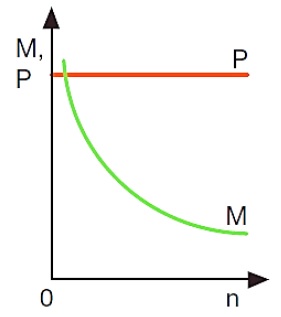

Lastkurve mit Drehmoment, das umgekehrt proportional zur Drehzahl sinkt | ||||

|

Nimmt das Drehmoment M umgekehrt proportional zur Drehzahl n ab, so bleibt die Leistung P konstant. | |||

Der Drehstrom-Synchronmotor basiert wie der Asynchronmotor auf einem sogenannten Drehfeld, das von 120° versetzten dreiphasigen Wechselstrom gespeist wird.

Wo synchrone Drehzahlen gefordert sind, gelangen ein- und mehrphasige Synchronmotoren zum Einsatz, die nach unterschiedlichen Prinzipien konstruiert werden.

Wie beim Asynchronmotor lassen sich auch beim Synchronmotor unterschiedliche Drehzahlen durch unterschiedliche Polpaarzahlen realisieren.

Jedoch muss die Polzahl des Läufers derjenigen der Statorwicklung entsprechen. Infolge der Massenträgheit benötigen Synchronmotore zum Anlauf besondere Anlasshilfen. Nachteile: |

Der Permanentmagnet-Synchronmotor – auch permanenterregter Synchronmotor oder geregelte Synchronmaschine genannt –

ist eine Mischung aus einem Wechselstrom-Induktionsmotor und einem bürstenlosen Gleichstrommotor.

Wie ein bürstenloser Gleichstrommotor besitzt er einen Permanentmagnetrotor und Spulen auf dem Stator.

Der Permanentmagnet-Synchronmotor (PSM) ermöglicht dank Dauermagneten höchste Ausnutzungen und Wirkungsgrade, insbesondere im Teillastbereich.

Gegenüber anderen Drehstrommotoren ist dieser Motortyp leichter, kompakter und besitzt ein geringeres Trägheitsmoment.

Nachteile: |

Permanentmagnet-Synchronmotor mit eingebetteten Magneten / IPMSM-Motor |

Eine immer größere Bedeutung erreicht der IPMSM-Motor mit seinen integrierten, innenliegenden Permanentmagneten. Der IPMSM (interior permanent magnet synchronous motors),

entspricht im wesentlichen dem PSM-Motor, nur dass hier die Magnete in den Luftspalten des Rotors vergraben sind.

Durch die Integration der Permanentmagnete in den Rotor ist der magnetisch wirksame Luftspalt entlang des Rotorumfangs nicht konstant, was zu einer stark asymmetrischen Induktivitätsverteilung führt.

Dies hat zur Folge, dass zusätzlich zu dem bekannten Magnetdrehmoment ein Reluktanzdrehmoment auftritt, welches für den verlustoptimalen Betrieb berücksichtigt werden muss.

Nachteile: |

Drei räumlich um 120° versetzte Statorspulen erzeugen ein rotierendes Magnetfeld, da sie von drei jeweils um 120° phasenverschobenen Strömen durchflossen werden.

Bei der fremderregten Synchronmaschine (FSM) wird das Magnetfeld des Rotors durch Elektromagneten erzeugt, der über Schleifringe oder kontaktlos über Induktion mit Energie gespeist wird.

Sobald der Rotor und das Magnetfeld des Stators synchron laufen entsteht ein Drehmoment. Leider sind Motore mit Schleifringen wartungsintensiver.

Nachteile: |

Der I2SM-Motor (in-rotor inductive-excited synchronous motor) ist ein bürstenloser Synchonmotor.

Wie beim fremderregten Synchronmotor erzeugen drei räumlich um 120° versetzte Statorspulen ein rotierendes Magnetfeld durch den Durchfluss von drei jeweils um 120° phasenverschobenen Strömen.

Die Übertragung der Energie für das Magnetfeld erfolgt über einen induktiven Erreger innerhalb der Rotorwelle.

Im Gegensatz zum Schleifringmotor ist der I2SM-Motor verschleißfrei, da der Rotorstrom ohne mechanische Reibung übertragen wird.

Durch diese Technik kann ein höheres Drehzahlniveau erreicht werden und die Motoreffizienz auf bis zu 95 % gesteigert werden, weil die Verluste bei der Energieübertragung im Rotor um 15 % verringert werden.

Vorteilhaft ist auch die kompaktere Bauweise um axial 90 mm durch den Wegfall des Schleifring-Bürsten-Systems.

|

EC-Motore (electronically commutated Motor) auch bürstenlose Gleichstrommotore, BLDC-Motor (BrushLess Direct Current-Motor) genannt sind aufgrund ihrer Bauweise verschleißarm, wartungsfrei und robust.

EC-Motore haben eine hohe Dynamik und können einen Wirkungsgrad bis über 90 % erreichen. Sie haben eine hohe Überlastfähigkeit und besitzen eine hohe Leistungsdichte. Nachteile: |

Der Synchron-Reluktanzmotor (SynRM) entspricht physikalisch einer permanentmagneterregten Synchronmaschine, jedoch ohne Permanentmagnete.

Der Reluktanzmotor bestimmt die Rotorlage ohne einen Lagegeber, indem er die inneren elektrischen Werte der Wicklungen auswertet.

Deshalb ist er so einfach aufgebaut wie ein normaler Asynchronmotor mit Käfigläufer. Der Stator hat den gleichen Aufbau wie ein handelsüblicher vierpoliger Asynchronmotor.

Nachteile: |

Schaltbare Reluktanzmotore (SRM-Motore) haben eine unterschiedliche Anzahl ausgeprägter Zähne an Rotor und Stator. Die Statorzähne sind mit Spulen bewickelt, die abwechselnd ein- und ausgeschaltet werden.

Der Rotor besteht aus magnetischem Stahl. Die Zähne mit den bestromten Wicklungen ziehen jeweils die nächstgelegenen Zähne des Rotors wie ein Elektromagnet an und werden abgeschaltet,

wenn die Zähne des Rotors den sie anziehenden Statorzähnen gegenüberstehen. In dieser Position wird die nächste Phase auf anderen Statorzähnen eingeschaltet, die andere Rotorzähne anzieht. Nachteile: |

| |||||||